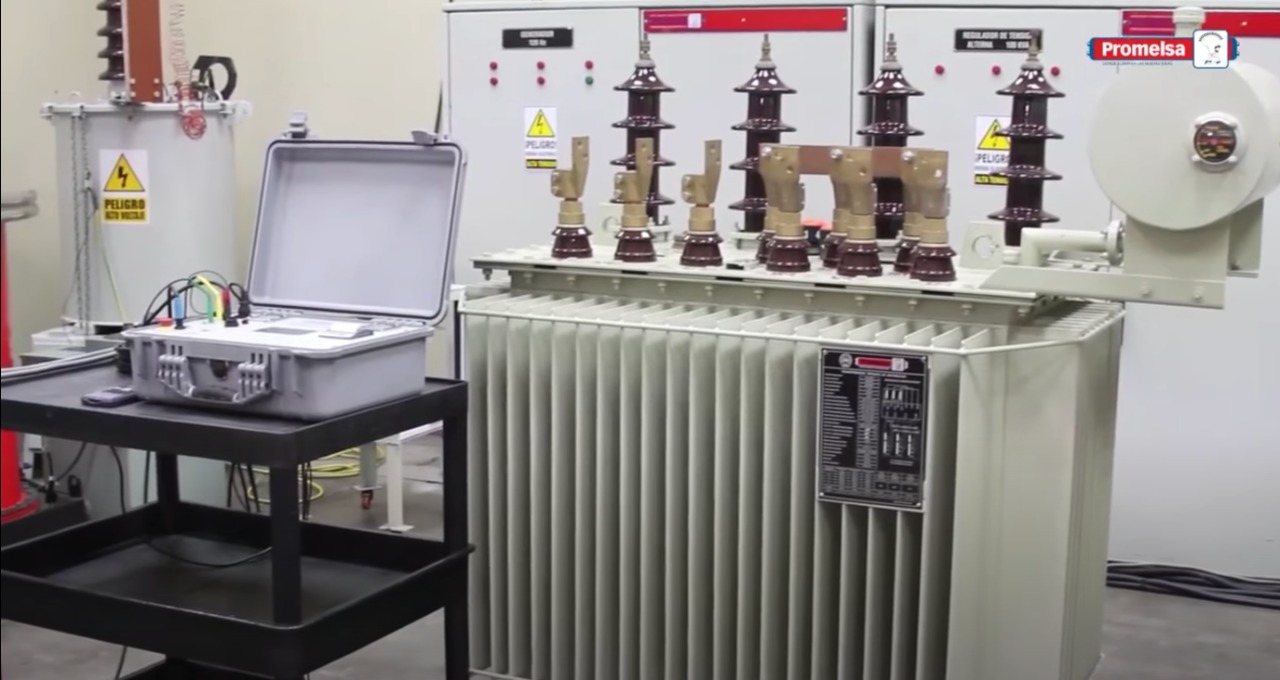

En este blog vamos a conocer las pruebas eléctricas se realizan a los transformadores de distribución con el fin de confirmar que el transformador ha sido diseñado y construido apropiadamente y por lo tanto está en capacidad para soportar las cargas nominales y las condiciones en las que estará sometido durante su funcionamiento normal.

TIPOS DE PRUEBAS ELÉCTRICAS EN LOS TRANSFORMADORES

1) PRUEBAS DE RUTINA: Son las pruebas a las que se someten cada transformador fabricado para verificar que el producto cumple con los requerimientos establecidos, son de carácter obligatorio para el fabricante.

La norma técnica peruana 370.002 la y IEC 600076 establecen como pruebas de rutina las siguientes:

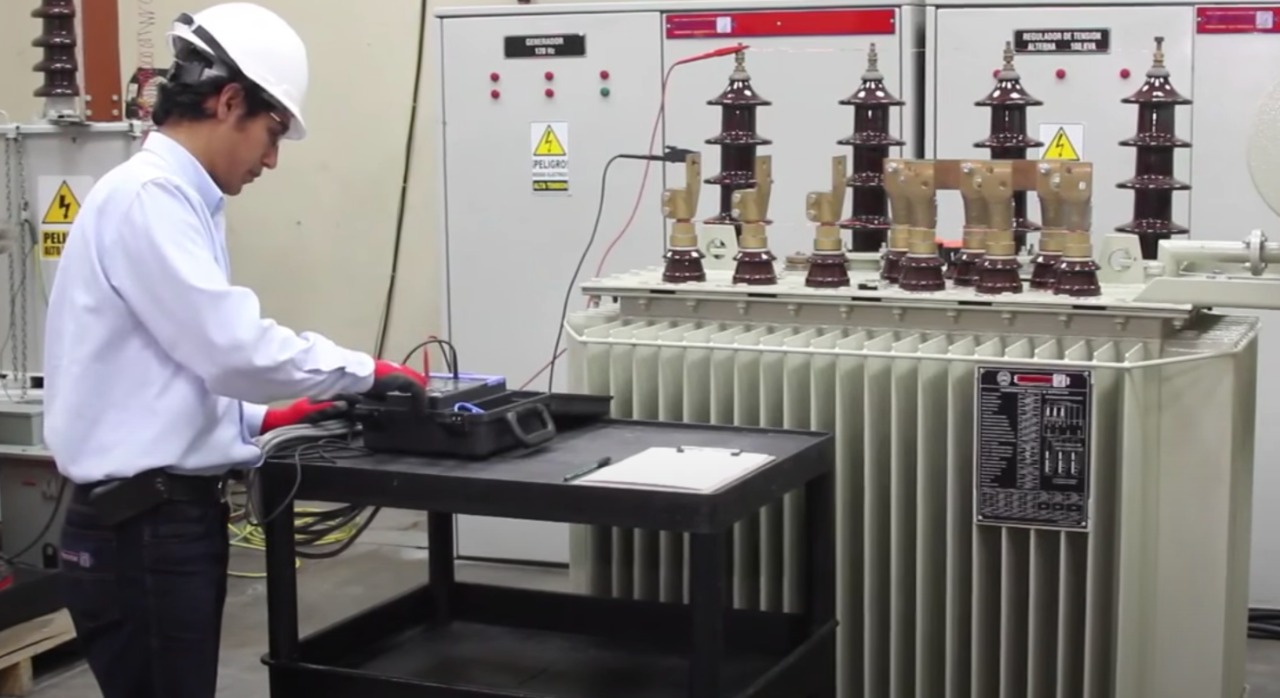

1.1) RESISTENCIA DE AISLAMIENTO: tiene la finalidad de determinar la cantidad de humedad e impurezas que contienen los aislamientos del transformador, se comprueba la adecuada conexión entre los de devanados y tierra. La prueba se realiza con un instrumento, con el megohometro.

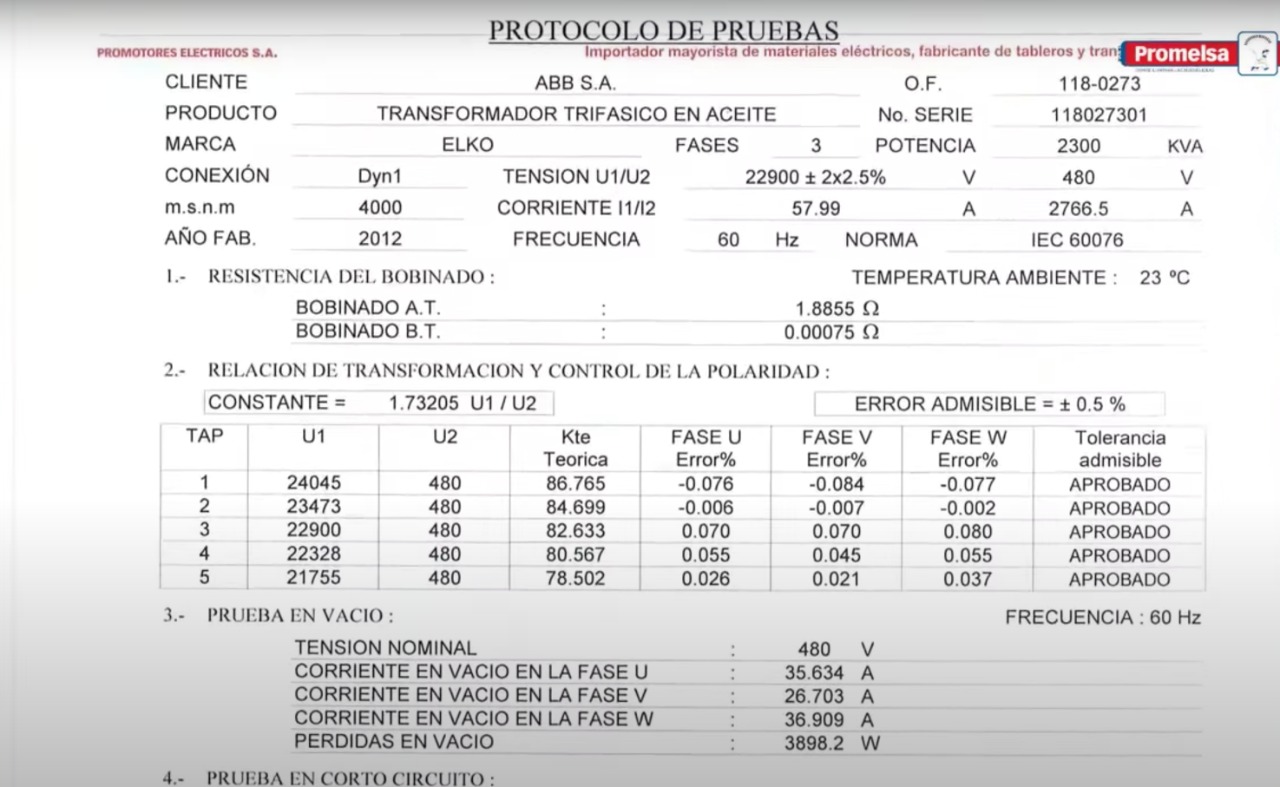

1.2) RESISTENCIA OHMICA DE LOS DEVANADOS: la medida de la resistencia es necesaria para: cálculo de la componente de pérdidas, cálculo de la temperatura de los arrollamientos al final de la prueba de calentamiento, comprobar que las conexiones internas efectuadas en los arrollamientos no presentan discontinuidad como referencias para evaluar fallas en los transformadores.

1.3) RELACIÓN DE TRANSFORMACIÓN Y POLARIDAD: definen la relación del número de espiras del bobinado primario entre el número de espiras del bobinado secundario, en tanto que el grupo de conexión es el desfasaje que se tiene entre la atención primaria y la atención secundaria. La relación de transformación deberá comprobarse tanto para la relación nominal como para todas las derivaciones.

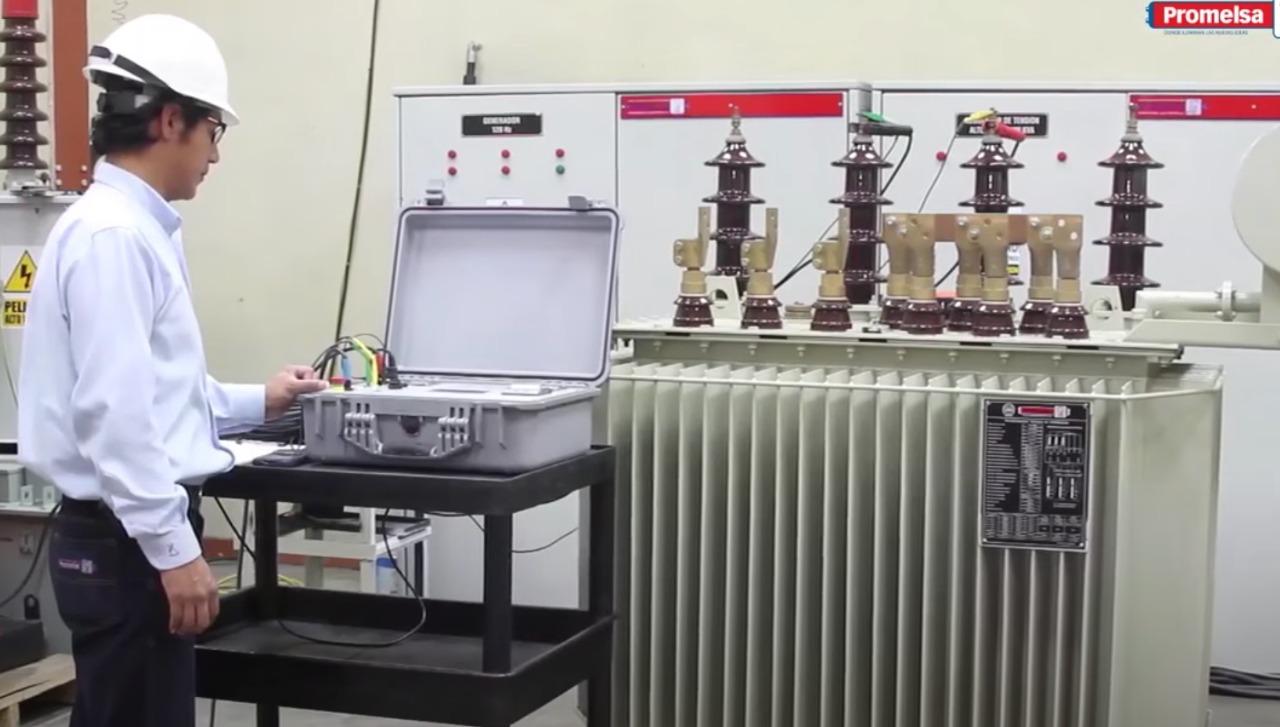

1.4) PRUEBA DE VACÍO: se realizan para medir las pérdidas en el núcleo y la corriente en vacío, las pérdidas son la suma de pérdidas por histéresis y pérdidas por corriente de foucault.

1.5) PRUEBA DE CORTOCIRCUITO: se realizan para medir las pérdidas que se producen en el cobre y la tensión de cortocircuito, la medida se puede realizar haciendo circular una corriente entre el 50 y el 100 por ciento del valor nominal.

1.6) TENSIÓN APLICADA: esta prueba determina la suficiencia de los aislamientos y distancias de cada arrollamiento con respecto a masa, núcleo y tanque. Se efectúa aplicando tensión con una fuente externa a cada arrollamiento con respecto al núcleo y tanque conectados a tierra durante un minuto. Los indicios de fallas son: incremento brusco de corriente, ruidos dentro del tanque, humo y burbujas.

1.7) TENSIÓN INDUCIDA: verifica la suficiencia de los arrollamientos entre todos los puntos donde se induce tensión: entre espiras, entre capas, entre derivaciones, entre salidas. Se aplica el doble de la tensión nominal durante un minuto y durante la prueba no debe haber indicios de falla, para que el núcleo no se satura con el doble de la tensión inducida se debe también duplicar la frecuencia.

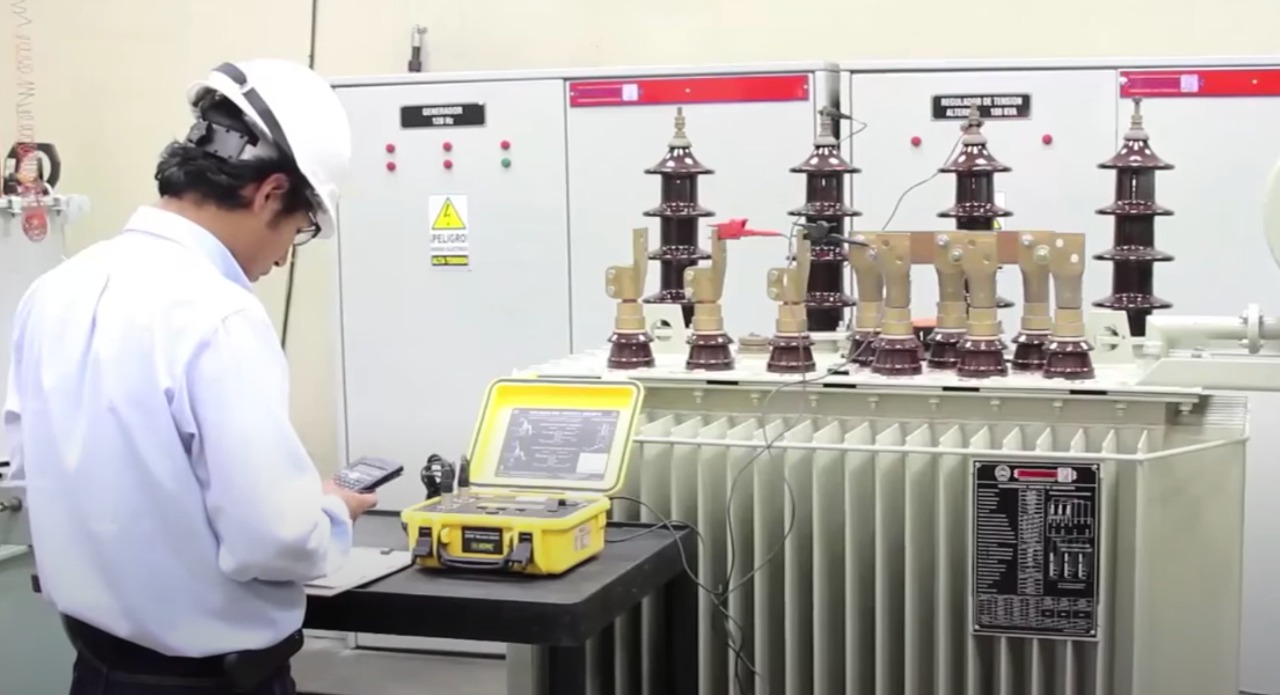

1.8) RIGIDEZ DIELECTRICA DEL ACEITE: puede considerarse como la intensidad de perforación del campo eléctrico. Factores que condicionan los resultados: distancia de separación de los electrodos, contenido de compuestos polares, contenido de partículas sólidas en suspensión, tiempo de uso del aceite en el transformador

Al finalizar se emitirá el respectivo protocolo de pruebas en el cual están inscritos los resultados de cada una de ellas el protocolo de pruebas deberá ser firmado por el jefe del laboratorio y los supervisores que asistieron a las pruebas.

2) PRUEBAS TIPO

Son las pruebas que se realizan para determinar la capacidad de un diseño en particular, son las pruebas más exigentes. Las pruebas tipo se realizan solo en un transformador para justificar el cumplimiento de las especificaciones en equipos del mismo diseño, se realizan a pedido particular del usuario

2.1) PRUEBA DE CALENTAMIENTO: determina el calentamiento final de los bobinados y del aceite respecto al medio ambiente en condiciones nominales de funcionamiento, se emplea el método de cortocircuito: calentamiento del aceite respecto al medio ambiente se debe a las pérdidas totales, calentamiento de los bobinados respecto al aceite se debe sólo a las pérdidas en el cobre.

2.2) PRUEBA DE IMPULSO: debido a los fenómenos de origen atmosféricos se generan sobre-tensiones internas en los bobinados que pueden provocar fallas en los transformadores, es indispensable saber entonces si el aislamiento soportará dichas descargas atmosféricas. Para simular el efecto de una descarga atmosférica utilizamos el equipo de impulso eléctrico el cual inyectará una atención de pruebas en un normal en el transformador y el mismo debe soportar dicha descarga para darse por aceptada, es la prueba más exigente que soporta un transformador en laboratorio.